Oder auch „unverhofft kommt oft…“

Kurz nachdem wir mit den Arbeiten an der PIK20D begonnen hatten, bot sich eine weitere, unwiderstehliche Gelegenheit: eine DG300! Zwar stark beschädigt, aber mit unseren Möglichkeiten gut reparabel. Ein wirklich guter Anhänger war auch dabei. Kurz mit dem Vorstand geklärt, waren wir auch schon auf der Straße, Richtung Baden-Württemberg. Schließlich war eine DG300 ja sowieso auf der Wunschliste!

Auf dem Heimat Flugplatz der 300 angekommen, wurden wir freundlich empfangen und konnten uns alles gründlich und in Ruhe anschauen, sowohl den Flieger, als auch L-Akte und den Anhänger. Auch Befundbericht und Kostenvoranschlag wurden uns gezeigt.

Nach genauer Untersuchung haben wir folgende Schäden aufgelistet:

- Der Rumpfbug war bei einer missglückten Außenlandung in eine Böschung gerollt, dadurch war sowohl die Rumpfschale gestaucht und der Lack gerissen, als auch etliche der zahlreichen Spanten im Inneren gebrochenen und/oder die Verklebungen los geplatzt. Man kann sagen das „Sicherheitscockpit“ hat seinen Job gemacht, der Pilot blieb unverletzt.

- Die schöne, einteilige Haube hatte hinten einen kleinen Riss, die Verklebung Glas/Rahmen und vom Haubenverschluss waren auf geplatzt.

- Die Rumpfröhre war zwischen Leitwerk und Kennzeichen geknickt, die Schale und obere Verklebung gebrochen

- Der letzte Spant vor der Seitenflosse hatte mehrere Weißbrüche

- Ein Lagerbock für die Höhenruderstoßstange war gebrochen

- Das komplette Fahrwerk war zerstört, alle Aufhängungen und der Fahrwerkskasten waren aber in Ordnung

- Die rechte Fläche war an der Wurzelrippe vorne gestaucht, das Sandwich und die Nasenverklebung gebrochen

- Der Lack am gesamten Flieger war verschrammt, insbesondere Rumpfbug, Flügel Unterseiten und Winglets

- Die TM für den Höhenruderantrieb musste noch durchgeführt werden

- Den Instrumentenpilz musste komplett überarbeitet werden

- Der Anhänger war super, Cobra Deckel mit Eigenbau Unterteil, welches vielleicht besser als ein Cobra Chassis war. Nur die Bremsverstellung war fest gerostet.

Alles in allem eine machbare Aufgabe, der Preis war fair, also nach Blomberg damit!

Zunächst haben wir dann im Cockpit alles ausgebaut, Schleppkupplung, Pedale Steuerknüppel, Instrumentenpilz, um für die Reparatur Platz zu haben. Auch alle Abdeckungen im Gepäckraum und das Seitenruder wurden ausgebaut, alle Steuerseile gekappt und raus gezogen, die Umlenkrollen für das Kupplungsseil demontiert.

Von DG haben wir dann sämtliche Laminierpläne für den Rumpf und die rechte Fläche geordert, Harz, Füllstoffe und Glasfasergewebe gekauft. Auch die fehlenden Fahrwerksteile haben wir von DG bezogen. Ein Betreuungsvertrag bei DG kostet zwar, dafür waren dann auch alle Pläne kostenlos.

Als erstes haben wir dann kontrolliert, ob der Rumpf noch seine Form behalten hat, dazu haben wir aufgerüstet und kontrolliert ob das Leitwerk zum Flügel verdreht ist, und ob die Einstellwinkeldifferenz vom Höhenleitwerk zum Flügel passt. Alles war in Ordnung, der Rumpf noch erstaunlich steif, das heißt, man konnte das Leitwerk nicht einfach verbiegen. Für die Rumpf Reparatur hieß das: Diese Form unbedingt erhalten!

Der Rumpf ist ja aus zwei Hälften aufgebaut, linke und rechte Hälfte, mit Klebelaschen oben und unten verklebt. Es macht immer Sinn zunächst die Seite mit den Klebelaschen (links) zu reparieren, dann die zweite Seite (rechts). Da schon absehbar war, das wir ein Stück der rechten Seite neu bauen müssen, war zunächst eine Negativform anzufertigen. Dafür kann man einen unversehrten Rumpf abformen, oder man stellt die ursprüngliche Form des beschädigten Rumpfes wieder her. Alle überstehenden Splitter haben wir mit der Flex und 40er Pappscheibe entfernt, dann mit Polyesterspachtel und Straaklatte die ursprüngliche Form wieder hergestellt.

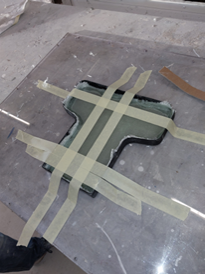

Danach haben wir alles mit Trennwachs eingerieben und mit ordentlich vielen Lagen dicken Glasgewebes eine Form laminiert. Weiter hinten, an der Stelle an der wir eine Zugangsöffnung zum beschädigten Spant anbringen mussten, haben wir einen „Deckel“ aus einer Gewebelage und Abreißgewebe laminiert.

Nach dem Aushärten konnten wir Form und Deckel vom Rumpf lösen. An der gebrochenen Stelle des Rumpfes haben wir dann zur Versteifung Holzlatten auf die linke Rumpfseite geklebt, so blieb die Rumpfröhre auch stabil wenn die rechte Seite großflächig ausgeschnitten wird. Also Flex her, Maske auf, und vorsichtig die Schadstellen und die Zugangsöffnung ausgeschnitten. Es gilt nichts im Inneren zu verletzen, Steuerseile und -stangen, Antennenkabel und Schlauchleitungen.

Durch die Öffnungen konnten wir die Schäden dann erst richtig gut erkennen.

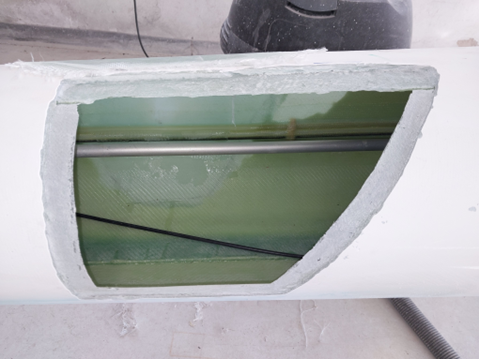

Als erstes sind wir an die Reparatur des Lagerbocks gegangen. Er ist mit einer Lage Unidirektionalgewebe umwickelt, und damit an der Rumpfschale befestigt. Dieses haben wir vorsichtig entfernt und angeschliffen, ohne die eigentliche Rumpfschale zu beschädigen. Am eigentlichen Lagerbock aus Schaumstoff haben wir Markierungen angebracht um die richtige Position leicht zu erkennen. Das fixieren für die Verklebung haben wir „trocken“ geübt, damit später alles klappt. Es ist seht wichtig, das die Führung mit der Stoßstange genau fluchtet, diese nicht biegt oder gar schabt.

Nach dem Aushärten kam dann noch die neue Lage Gewebe über den Schaumstoff und die Schale. Damit kein Harz oder Schmutz auf die Stoßstange oder gar die Rollenführung kommt, haben wir die Stoßstange mit einem Schutz umwickelt. Schließlich hatten wir vorher alles gereinigt und auf Beschädigungen kontrolliert.

Parallel zu diesen Arbeiten haben wir uns um den Spant hinten in der Rumpfröhre gekümmert. Er hatte etliche Weißbrüche erlitten, die Verklebung zur Rumpfschale war jedoch rundherum in Ordnung. Die Herausforderung bestand hauptsächlich in der beschränkten Zugänglichkeit beim Schleifen und Laminieren. Mit Dremel, Schleifpapier und Geduld haben wir alle Weißbrüche ausgeschliffen und die kompletten Spant angeraut. Dann haben wir den Spant komplett neu laminiert, das heißt über den gesamten Spant alle vier Gewebelagen laut Zeichnung aufgebracht. Das zusätzliche Gewicht hält sich in Grenzen, der Spant ist ja recht klein, für ein richtiges Schäften hätte der Platz gar nicht gereicht. Bei allen Arbeiten war wieder ein Schutz um die Steuerstange, die Freigängigkeit haben wir nach den Arbeiten kontrolliert.

Dann ging es an die linke Rumpfseite. Bisher waren ja von außen die Dachlatten als Verstärkung über der Bruchstelle, aber dort musste ja nun von außen geschäftet werden, also alle gebrochenen Stellen schräg angeschliffen werden um dort neues Glasfasergewebe laminieren zu können. Von innen ist das sehr schwierig. Also haben wir innen nur die Bruchstellen glatt geschliffen, so das nichts mehr über steht, kleine Vertiefungen mit angedicktem Harz ausgefüllt, und den Bereich angeschliffen.

Dann haben wir innen eine „verlorene Form“ laminiert, diese übernimmt einerseits die Funktion der Holzlatten, also die Rumpfröhre genau in ihrer Form halten, andererseits bildet sie die Grundlage für die Gewebelagen bei der Reparatur.

Dazu kam zunächst eine Lage feines Gewebe innen über die Bruchstellen, ca. 50mm größer als die gebrochenen Stellen. Diese feine Lage kann man später beim Schäften von außen sehr gut erkennen, man weiß „jetzt bin ich tief genug“. Diese Lage bleibt später im Rumpf. Darauf kam dann immer eine Lage Abreißgewebe, eine Lage dickes Glasgewebe, dies größer, über die ganze Reparaturstelle. Später werden wir diese Schicht für Schicht wieder mit dem Abreißgewebe raus schälen.

Nach dem Aushärten haben wir dann von außen geschäftet und anschließend die Reparaturstelle nach Plan neu laminiert.

Zeitgleich haben wir in unserer Negativform das Stück Rumpfschale für die rechte Seite laminiert, als erste und letzte Lage Abreißgewebe, dazwischen alle Glasgewebe Lagen nach Plan.

Rund um die ausgeschnittene Öffnung in der rechten Seite haben wir innen eine Gewebelage als Klebelasche einlaminiert, um unser Rumpfstück einkleben zu können. Die obere Rumpfverklebung erfolgte auf der original Klebelasche der linken Seite, diese war vollständig erhalten.

So sah das Ganze dann aus, die „verlorene Form“ auch schon entfernt.

Das Stück Rumpfschale haben wir dann zugeschnitten, so das es genau in den Ausschnitt passt, den vorbereiteten „Deckel“ für die hintere Zugangsöffnung haben wir ca. 20mm größer zugeschnitten, um ihn von innen einkleben zu können, dank der ovalen Form kriegt man ihn prima rein.

Bevor wir dann alles einkleben konnten, hieß es das Innere der Rumpfröhre zu reinigen, auch die Rollenführung der Stoßstange, auch eine genaue Fremdkörperkontrolle haben wir durchgeführt, bis hinten ins Leitwerk. Als alles sauber war, haben wir den Rumpf nochmals genau ausgerichtet, mit einer Wasserwaage auf dem hinteren Querkraftrohr und einem Lot in der Seitenflosse.

Das Verkleben haben wir wieder trocken geübt und uns Markierungen angebracht. Für den Deckel haben wir uns einen „Galgen“ gebaut, um ihn von innen an die Rumpfschale ziehen zu können.

Dann wurden alle Klebefächen nochmal gereinigt und mit Harz eingestrichen. Dann haben wir angedicktes Harz aufgetragen und alles verklebt. Das Stück Rumpfschale haben wir mit Paketklebeband fixiert, den Deckel mit unserem „Galgen“.

Nach dem Aushärten war dann wieder schäften angesagt, danach dann wieder laminieren.

Während dessen wurden vorne im Rumpfbug viele kleine Schäden geschliffen, neu verklebt, laminiert und abgewinkelt.

Zeitgleich mit dem Rumpf haben wir natürlich auch den Schaden am Flügel bearbeitet.

Das Ganze stellte sich ähnlich dar wie schon bei der DG100, der Schaden war aber deutlich geringer, außerdem hat die 300 keinen Steg an den Querkraftbuchsen, was nicht da ist, kann auch nicht brechen…

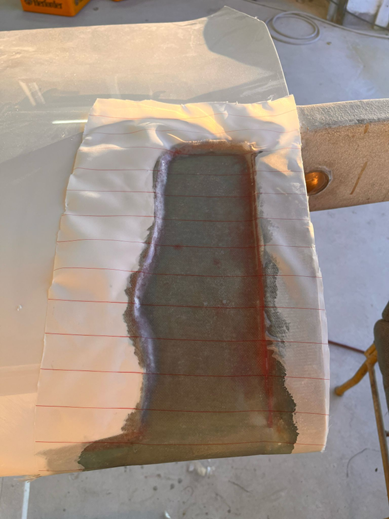

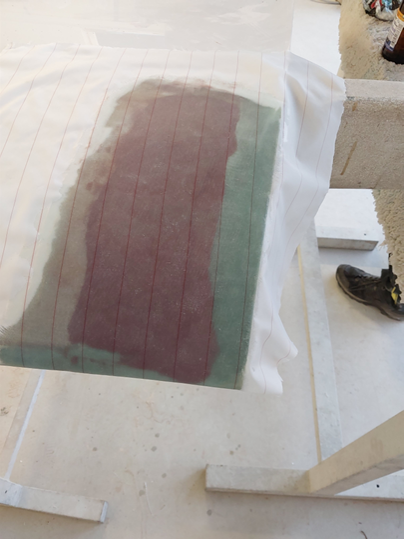

Zunächst habe wir wieder die gebrochenen Stellen aufgeschliffen.

Der Stützschaum war oben und unten zerstört, die innere Gewebelage und auch der Übergang zur Wurzelrippe waren so gut wie unbeschädigt. Wir haben also die verbliebene Innenlage vorsichtig angeschliffen und als Untergrund für den Wiederaufbau genutzt. Begonnen haben wir auf der Unterseite des Flügels. Zunächst die Verstärkungslagen für die Einleitung der Querkräfte, Innenlage und Verstärkung für die Nasenverklebung.

Nach dem Aushärten wurden die Ränder verschliffen und dann der fehlende Stützschaum durch Microballoon Spachtel ersetzt. Der Schaum läuft in diesem Bereich eh schon aus, so lohnte es sich nicht diesen Original zu ersetzen.

Dann haben wir den Spachtel in Kontur geschliffen und rundherum geschäftet. Dann wieder die Gewebelagen laminiert.

Anschließend genau den gleichen Ablauf an Oberseite, wobei sich dann alle Gewebelagen an der Nase überlappen, wie bei der Original Verklebung.

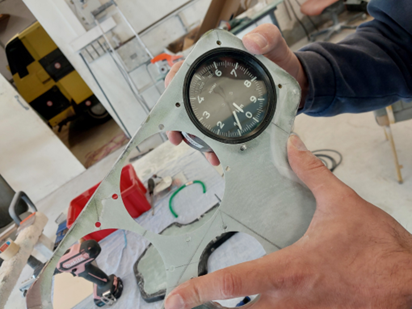

Auch Instrumentenbrett und Pilz haben wir komplett Überholt, dazu wurde zunächst das Instrumentenbrett komplett geschäftet und dann neu laminiert, dann die neue Ausschnitte für Instrumente, Schalter und Sicherungen eingebracht.

Damit waren dann alle Laminierarbeiten abgeschlossen, es konnte getempert werden. Wir haben alles eng zusammen gestellt, ein Zelt aus Folie darüber gebaut und Alles für 20 Stunden auf 54°C erhitzt. Danach ging es dann daran alles zu verschleifen, zu spachteln und zu füllern.

Cockpit und Instrumentenbrett wurden lackiert. Das Cockpit mit 2K Acryllack RAL 9035, Instrumentenpilz und -brett mit „AeroMatt“ in Anthrazit.

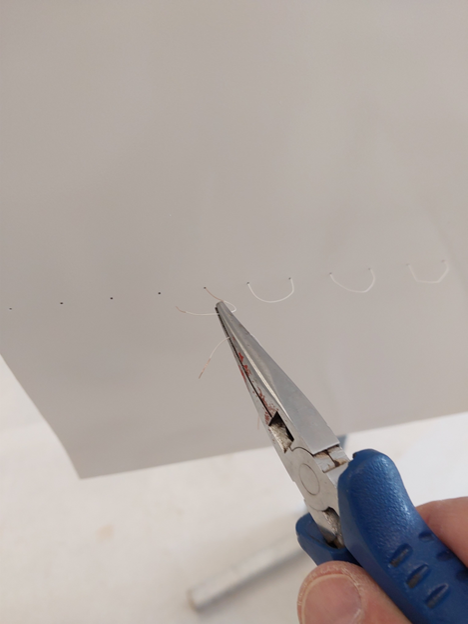

Da der Lack am gesamten Flieger zahlreiche Kratzer, kleine Dellen und Macken aufwies, haben wir Kennzeichen und alle Schriftzüge entfernt, alles mit Kontrolllack eingestrichen und die komplette Oberfläche mit 1000er Nass-Schleifpapier geschliffen. Die meisten Kratzer und Dellen konnten so entfernt werden, der Rest wird lackiert.

Das Fahrwerk haben wir auch schon komplett neu lackiert und in den Rumpf eingebaut.

Beim Lackieren, oder besser nachlackieren mit T35 Vorgelat (den Original „Schwabbellack“ gibt es leider nicht mehr, gibt es vor allem zwei Dinge zu beachten:

- Vernünftig anschleifen! Die gesamte Umgebung muss möglichst in der Richtung, in der auch gefinished wird, gründlich nass angeschliffen werden, Körnung ruhig recht fein, 800-1000 mit scharfem Papier. Die vergilbte obere Schicht muss weg!

- Abkleben: immer so weiträumig Abkleben, das auf keinen Fall bis zum Klebeband lackiert oder ausgenebelt wird! Keine Kanten produzieren! Wo kein Platz ist, mit Klebeband eine Art überstehendes Vordach kleben, wo der Lack dann ohne Kante drunter nebeln kann.

Hier hatten wir zusätzlich noch die Ausblasung unter den Flügeln, hier haben wir passende Drähte rein gesteckt, die wir vor dem endgültigen Aushärten wieder entfernt haben.

Wo Lack drauf kommen kann, keine Folie verwenden, die löst sich durch das Styrol auf, besser Papier. Wo nur vor Nebel geschützt werden soll, geht dann auch die Folie.

Dann alle noch ein letztes Mal säubern und mit Silikonentferner abreiben, dann kommt das eigentliche Lackieren. Auch wenn der Lack sowieso geschliffen werden muss, lohnt es immer den Aufwand in eine gute, glatte und gleichmäßige Lackierung zu stecken, um so leichter geht das Schleifen, und man schleift nicht so schnell durch. Insbesondere schwierige Stellen, wie der Übergang zum Seitenleitwerk, oder die Winglets, benötigen unsere besondere Aufmerksamkeit. Als Faustregel gilt: 7 dünne Schichten! (Erwinsche Regel)

Nach dem Aushärten, am besten gleich am nächsten Tag (da ist der Lack noch nicht ganz so hart und lässt sich leichter schleifen), wurden alle nachlackierten Stellen mit Kontrolllack eingestrichen und anschließend nass verschliffen. Wieder mit Straaklatte und 600er Körnung. Winglets und Seitenleitwerks Übergang mit weicherem Klotz. Anschließend dann das Finish, mit den Körnungen 800, 1000, 1200, 1500 und 2000. Danach mit der Poliermaschine und Polierpaste auf Hochglanz gebracht.

Nach ca. einer Woche konnte dann das Kennzeichen drauf, in unserem Fall aus Folie in Sparkassenrot. Peter Wilken bietet hierfür alles an, oft in besonders dünner Folie.

Anschließend dann noch die „Endmontage“, Seitenruder, Spornrad, Fahrwerksklappen, Kupplung, Verkleidungen und Instrumentenpilz einbauen.

Dann haben wir sie das erste Mal aufgerüstet, für alle Beteiligten ein toller Moment!

Da unser Projekt dieses Mal großzügig von der Sparkasse Paderborn-Detmold-Höxter gefördert wurde (Stichwort „Sparkassenspende“) bekam unsere 300 dann auch noch ein Sparkassen-Dekor.

Dann noch die Vermessung, also Einzelteil- und Schwerpunktwägung, Messen aller Ruderausschläge. Und eine Wartung nach Wartungshandbuch haben wir natürlich auch noch durchgeführt.

Mit einem dicken Stapel Papier ging es dann abschließend zum Prüfer, dieser erteilte uns dann die Freigabe für die komplexe Reparatur und stellte uns ein neues ARC aus.

Somit konnte der Erstflug durchgeführt werden!

Projektlaufzeit: April bis September 2025

Geleistete Stunden: 330

Teilnehmer: 21 w/m, 14 Jahre bis 86 Jahre alt

Erlernte Fähigkeiten:

Schäften, Schleifen, Lackieren, Laminieren, Formenbau, Ausrichten, GFK Bearbeitung, Flugzeugbau, Flugzeug Wägung, Folieren, Flugzeug Zulassung, Testflug durchführen.